在煤炭开采、洗选及综合利用过程中,破碎环节是决定整体生产效率的关键。尤其是面对高含水量的湿煤炭、粘性煤泥或夹杂矸石的原煤时,传统破碎设备常常面临堵机、卡料、出料不均、产量低下等难题。而双级破碎机(又称双级无筛底粉碎机)凭借其独特的结构设计和良好的湿料处理能力,已成为煤矿、砖厂、煤化工等行业的效率高的破碎新宠。

本文将解析双级破碎机的工作原理、核心优势、适用场景及其在高产湿煤破碎中的实际表现,帮助您判断它是否能满足您的高产量需求。

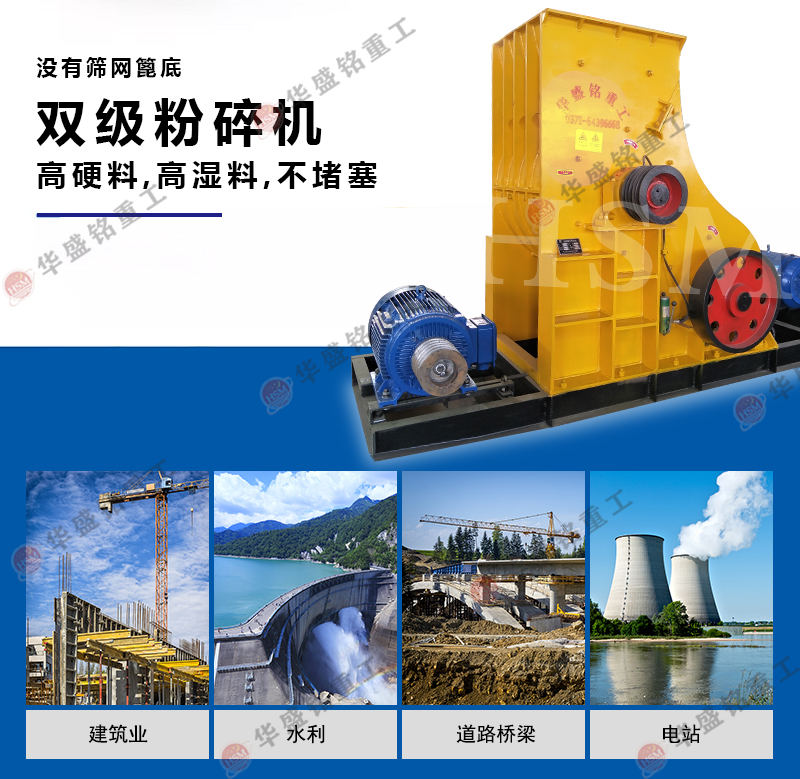

双级破碎机是一种无筛底、双转子串联式锤式破碎设备,相当于将两台传统锤破“合二为一”。其核心在于:

上下两级转子:物料首先进入上层转子进行粗碎,随即被高速甩入下层转子进行二次细碎;

无筛网篦底设计:取消底部筛板,避免湿料粘堵;

一次进料、两次破碎、直接出料:实现“粗破+细碎”一体化,省去中间筛分环节。

这种设计使其特别适合处理高湿、高粘、高杂质含量的煤炭类物料。

为何双级破碎机能效率高的处理湿煤炭?

1. 无筛底,解决堵机问题

传统锤破依赖筛网控制粒度,当煤炭含水率超过8%时,较易糊筛、堵塞,导致停机清理。而双级破碎机无任何筛网结构,破碎后的物料依靠重力和内部气流直接排出,即使含水率达30%以上的煤泥、湿煤渣也能流畅通过,真正实现“不怕湿、不怕粘、不断料”。

2. 双转子接力破碎,出料更细更均匀

上级转子初步击碎大块原煤;

下级转子对粗料进行二次粉碎;

物料在腔体内形成“料打料、锤打料”的多重碰撞,提升粉碎效率。

出料粒度≤3mm的占比高达80%~90%以上,且2mm以下细粉比例可控,完全满足制砖、型煤、入磨、锅炉燃料等对细度的严苛要求。

3. 高产能设计,满足大规模生产需求

以主流型号为例:

SCF800×600型:处理能力达 50–70吨/小时;

电机功率仅需 37+45kW(双电机驱动),能效比高;

连续作业稳定性强,适合24小时生产线。

对于中大型煤矿或煤矸石制砖厂,一台双级破碎机即可替代传统“颚破+锤破+振动筛”三级流程,大幅节省设备投资与场地占用。

那么,双级无筛底破碎机无疑是当前成熟、效率高的解决方案之一。它不仅解决了湿煤破碎的世界性难题,更通过“一次成型、干湿通吃、高产稳定”的特点,成为煤炭深加工领域不可或缺的核心装备。选型时建议根据进料粒度(通常≤150mm)、小时产量需求及物料硬度,选择合适型号(如SCF600×400适用于15–25t/h小厂,SCF800×600适用于50–70t/h中大型项目),并优先选择配备液压启闭机壳、耐磨锤头的品牌设备,以进一步提升操作便捷性与使用寿命。